产品中心

激光光学元器件

激光光学系统一站式解决方案

扁铜线激光去漆皮系统

激光振镜切割系统

激光VIN码振镜打码系统

行业&应用

电控(半导体功率模块)

太阳能光伏

增材制造(3D打印)

消费电子

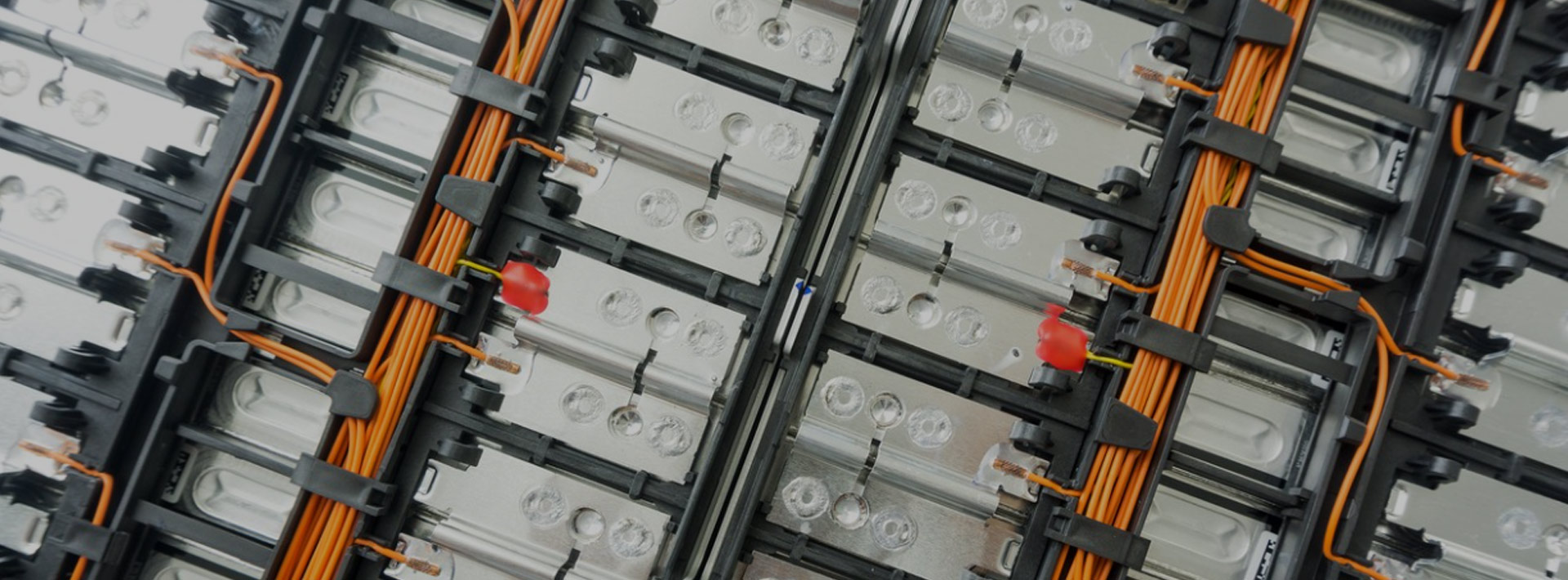

电池模组是通过汇流排(Busbar)将多个电池(方形、圆柱形或刀片)连接在一起而组成的,如何生产安全可靠的电池模组对电动汽车厂家提出了新的要求和挑战。激光焊接目前已成为电池制造过程中的主流技术,使用激光焊接技术可以确保电池模组的连接满足电气性能要求,从而保障电动车辆的性能和可靠性。BUSBAR激光焊接,常规是用环形光斑激光器,对焊接速度,焊接质量要求高,焊接工艺难度大。

激光焊接的优势:

1、非接触式工艺:用于制造电池模组的材料,无论是Busbar还是电池单体,都对良率提出非常高的要求。激光焊接不接触材料,消除了传统连接方法所带来的风险。

2、高效性与可靠性:激光焊接采用严格的工艺控制,使Busbar的焊接过程具有高度可靠性,大大减少停机时间。通过控制软件和运动平台实现加工一致性,可保证激光功率的稳定性,从而避免焊缝的变化,这是Busbar质量控制的关键因素。

卡门哈斯激光,拥有丰富的BUSBAR焊接项目经验,我司提供整套的BUSBAR激光振镜焊接一站式激光光学系统解决方案(交钥匙工程); 本套解决方案的核心光学元器件:振镜,准直光学模块, 焊接场镜,以及对应的激光振镜焊接头均是卡门哈斯激光自主设计、研发、生产。

您有疑问吗?

苏公网安备32059002003172号 技术支持:网站维护

苏公网安备32059002003172号 技术支持:网站维护